Uitgebreide toepassing en technische analyse van stalen structuurstraalkolomsystemen in moderne magazijnworkshops, geprefabriceerde gebouwen en pluimvee-huisconstructie

Stalen structuren , met hun uitstekende voordelen van hoge sterkte, lichte zelfgewicht, uitstekende plasticiteit en taaiheid, hoog industrialisatieniveau, snelle bouwsnelheid, aanzienlijke uitgebreide voordelen en afstemming met principes voor duurzame ontwikkeling, zijn een van de dominante structurele vormen geworden in de moderne industriële en civiele constructie. Onder hen speelt het stalen structuurbalkkolomsysteem, dat dient als het "skelet" en "backbone" van het hele structurele raamwerk, een onmisbare kernrol in specifieke bouwtypen in specifieke bouwtypen zoals moderne warehousing workshops, geprefabriceerde gebouwen en livestock/poultry fokfaciliteiten. Dit artikel duikt in de uitgebreide applicatiescenario's, belangrijke technische punten, ontwerpoptimalisatiemethoden en toekomstige ontwikkelingstrends van stalen bundelkolomsystemen in deze drie soorten gebouwen, waardoor gedetailleerde analyse wordt geboden met praktische casusreferenties.

I. Kernvoordelen en toepassingsbasis van stalen bundelkolomsystemen

-

Uitzonderlijke mechanische prestaties:

- Hoogsterke belastingdragend: Vergeleken met traditionele versterkte betonstructuren, bezit staal een zeer hoge sterkte-gewichtsverhouding (bijv. Q355B staalopbrengststerkte ≥ 345 MPa, ongeveer 10 keer de axiale druksterkte van C30-beton). Hierdoor kunnen stalen bundelkolomsystemen grotere belastingen met kleinere dwarsdoorsneden dragen, waardoor de ledengroottes aanzienlijk worden verminderd en waardevolle bouwruimte vrijmaken.

- Uitstekende ductiliteit en taaiheid: Door de goede plasticiteit en taaiheid van staal kunnen het substantiële energie absorberen door plastic vervorming onder extreme belastingen zoals aardbevingen of windstormen, waardoor bros structureel falen effectief wordt voorkomen. Dit verbetert de algemene seismische en windweerstandsprestaties van het gebouw en voldoet aan de strenge vereisten van GB 50011 "Code voor seismisch ontwerp van gebouwen".

- Uniforme materiaaleigenschappen: Staal is homogeen en isotropisch en biedt stabiele en betrouwbare mechanische eigenschappen. Het gedrag is goed aansluit bij computermodellen en zorgt voor een hoge ontwerpnauwkeurigheid.

-

Industrialisatie en prefabricage:

- Factory Precision Manufacturing: Stalen kolommen, balken (inclusief H-bundels vaste web, truss liggers, enz.), En hun verbindingsknooppunten kunnen worden vervaardigd met hoge precisie (nauwkeurigheid op millimeterniveau die voldoet aan GB 50755 "Code voor de constructie van staalconstructies") in moderne fabrieken op basis van gedetailleerde ontwerptekeningen. Processen omvatten snijden, boren, lassen, rechttrekken en oppervlaktebehandeling (bijv. Schotstraal, anti-corrosiecoating). Dit zorgt voor stabiele, gecontroleerde kwaliteit en elimineert kwaliteitsschommelingen en milieueffecten geassocieerd met natte werk ter plaatse.

- Standaardisatie en modularisatie: Vergemakkelijkt gestandaardiseerd en geserialiseerd ontwerp van componentensecties, specificaties en verbindingsmethoden, waardoor grootschalige batchproductie mogelijk wordt. Ondersteunt fabrieksprefabricage van grote modules of eenheden (bijv. Kolombundel frame-assemblages, volledige kamermodules), waardoor de bouwefficiëntie en de verkortingsschema's aanzienlijk worden verbeterd.

-

Snelle bouwsnelheid:

- Droge, snelle montage: Geprefabriceerde componenten worden ter plaatse geassembleerd, voornamelijk met behulp van hoogwaardig bouten (bijv. Grade 10.9S hex-kopbouten) of lassen (bijv. Gasafdeling lassen). Dit elimineert de wachttijd voor het uitharden van beton (meestal 28 dagen) en minimaliseert verstoring door nadelig weer (bijv. Lage temperaturen, lichte regen).

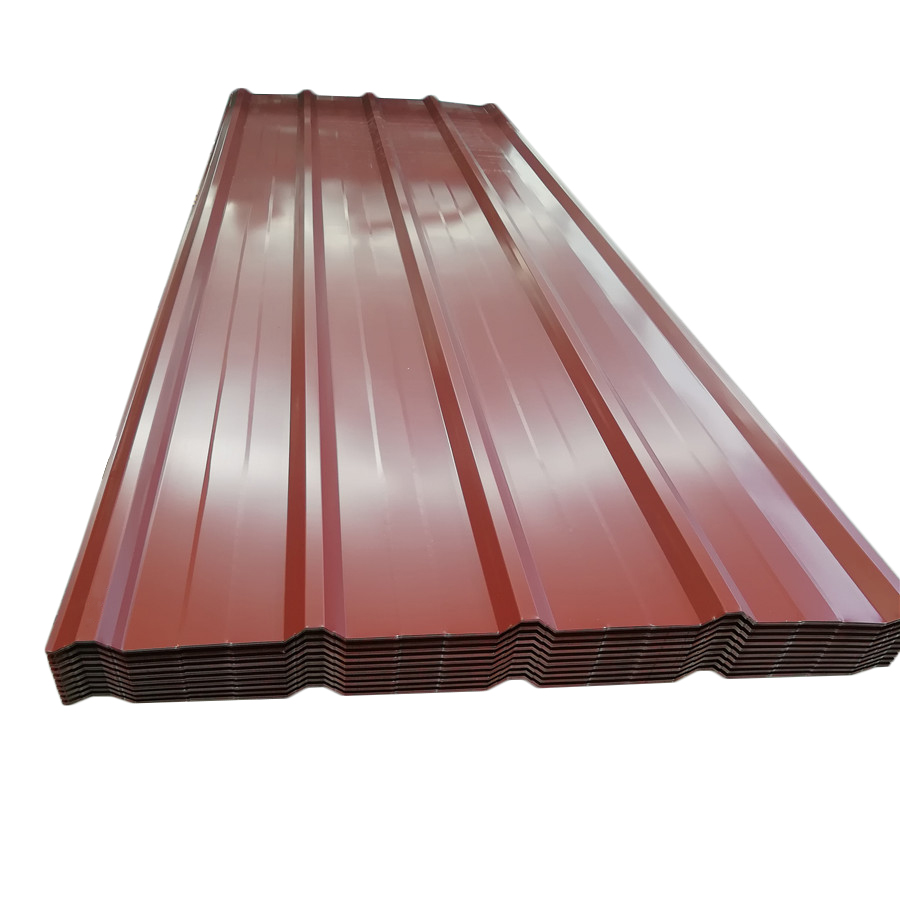

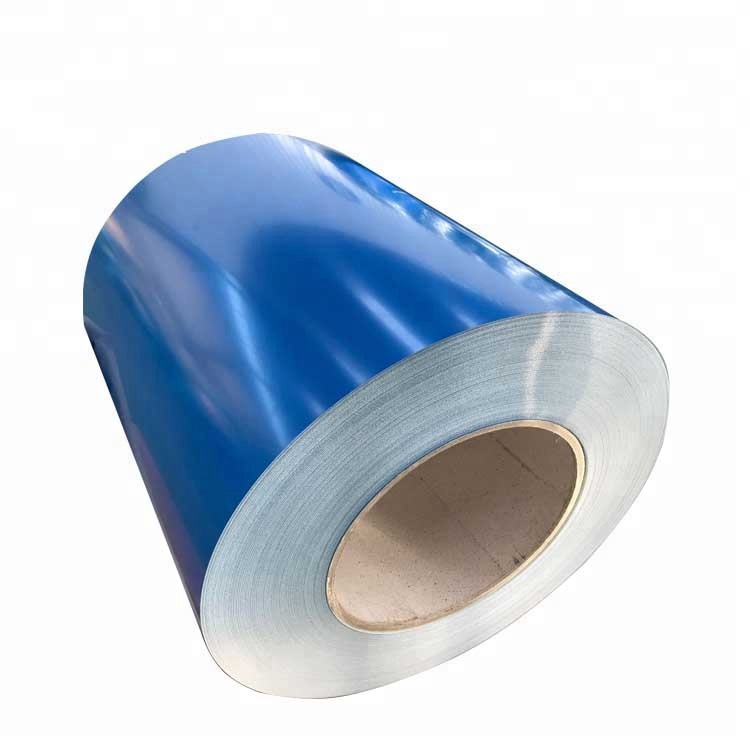

- Parallel handelswerk: De snelle installatie van de primaire structuur maakt vroege workfaces voor andere transacties mogelijk (bekledinginstallatie - kleurstalen vellen, sandwichpanelen; EMP -ruwe ins; interieurafwerking), waardoor een zeer parallelle constructie mogelijk is. De totale projectduur kan worden verminderd met 30%-50%.

-

Hoge ruimtelijke flexibiliteit:

- Langdurige mogelijkheden: Stalen bundelkolomsystemen (vooral in combinatie met spanten of roosters) kunnen gemakkelijk kolomvrije overspanningen van tientallen of zelfs honderden meters bereiken. Dit elimineert interieurkolomobstructies (bijv. Voor vorkheftruckverkeer, indeling van productielijn, regeling van de pluimveemateriaal), maximalisatie van ruimtegebruik.

- Flexibele kolom rasterlay -out: Kolomafstand (meestal 6-12m of groter) kan flexibel worden aangepast volgens functionele behoeften (bijv. Logistieke gangpadbreedte, plaatsing van apparatuur, kooi-lay-out in pluimveehuizen), wat een grote vrijheid biedt voor plattegrondorganisatie.

- Facilitering van aanpassing en uitbreiding: Het heldere structurele systeem en het laadpad maken latere toevoegingen (vloeren, extensies) of interne lay -outveranderingen relatief eenvoudig met minimale impact op de bestaande structuur.

-

Groene duurzaamheid:

- Hoge recyclebaarheid: Staal heeft een recyclingpercentage van meer dan 90%, in overeenstemming met de principes van circulaire economie. Schrootstaal kan worden ontlucht, waardoor de druk van de bouwafval op het milieu wordt verminderd.

- Resource -efficiëntie: Lichtgewicht aard vermindert de vereisten van de basismateriaal; De fabrieksproductie minimaliseert on-site nat werk, het verlagen van het waterverbruik en het genereren van bouwafval; Snelle constructiesnelheid verkort het energieverbruikcycli en on-site milieu-impact.

- Bestuurder van de bouwindustrialisatie: Fungeert als een kerntechnologie die bouwindustrialisatie ondersteunt (geprefabriceerde gebouwen), in overeenstemming met nationale strategieën die groen gebouw en intelligente constructie bevorderen.

II. Diepgaande analyse van toepassingsscenario's en technische afbraak

(A) Moderne opslagworkshops (logistieke centra, fabrieken, grote magazijnen)

Stalen bundelkolomsystemen domineren moderne opslag en bieden de kernstructurele zekerheid voor efficiënte logistieke operaties en grootschalige opslag.

-

Core Application -behoeften en technische focus:

- Massieve kolomvrije ruimte:

- Technische implementatie: Portale frame structurele systemen worden veel gebruikt. Dit systeem bestaat uit taps toelopende H-sectie-kolommen (doorsnede geoptimaliseerd op basis van buigmomentdiagrammen-groter aan de basis, kleiner bovenaan) en taps toelopende H-sectie-spanten (kleiner bij Ridge, groter bij dakranden) verbonden door stijve gewrichten (typisch eindplaten met hoge-sterkte bouten) om latere kracht-resisting-units te vormen. Kolombodems worden meestal ontworpen als vastgemaakt om momenten vrij te maken en de funderingskosten te verlagen.

- Spancapaciteit: Economische overspanningen variëren van 18-36m voor standaard portale frames. Optimalisatie of gebruik van roosterliggers/kolommen maakt overspanningen van meer dan 50 m mogelijk.

- Ruimtelijk voordeel: Elimineert interieurkolommen en biedt onbelemmerde ruimte voor dichte high-bay racking-opslag (bijv. VNA-rekken), een soepele werking van efficiënte logistieke apparatuur (hoge vorkheftrucks, AGV's) en installatie/actief van geautomatiseerde opslag- en ophaalsystemen (AS/RS).

- Zware belastingdragende capaciteit:

- Laadtypen: Moet bestand zijn tegen een significant dak-/wandsysteem zelfgewicht (inclusief isolatie, PV-panelen), windbelastingen (vooral opheffing), sneeuwbelastingen, kraanbelastingen (JIB-kranen, overheadkranen), vloerbelastingen van dichte racking (in gebouwen met meerdere verdiepingen) en potentiële apparatuur trillingsbelastingen.

- Ontwerp belangrijkste punten: Bereken nauwkeurig alle belastingen en combinaties per GB 50009 "laadcode voor het ontwerp van bouwstructuren". Ontwerpkolom/bundelsecties precies gebaseerd op moment, afschuif- en axiale krachtenontwikkelen om te zorgen voor adequaatheid voor sterkte en stabiliteit (algemeen en lokale knik) per GB 50017 "standaard voor het ontwerp van staalstructuren". Voer gedetailleerde eindige elementanalyse (FEA) verificatie uit van kritische knooppunten (bijv. Kraanbeugels, steunen van kraanbeelden).

- Verlichting en ventilatiebehoeften:

- Technische integratie: Ontwerp grote daklichten (met behulp van FRP of PC-panelen) afgewisseld met stalen dakplaten om natuurlijk licht te introduceren, waardoor het energieverbruik van het verlichting aanzienlijk wordt verminderd. Gebruik met nok gemonteerde natuurlijke ventilatoren (turbines of statische kaps) of combineer met zijwandlouven om stack-effectventilatie te creëren, waardoor de binnenomgeving wordt verbeterd.

- Dakaanpassingsvermogen:

- Gebouw-geïntegreerde fotovoltaïsche middelen (BIPV): Stalen daken bieden een platte, sterk basis ideaal voor gedistribueerde PV -systemen. Ontwerp moet extra belastingen bevatten van PV -panelen (~ 0,15 kN/m²), windbelastingen en onderhoudsbelastingen. Pre-embed PV-montagevoorrailconnectoren.

- Grote apparatuurinstallatie: Dakstructuur moet de bevestigingsomstandigheden en belastingen voor grote ventilatie -eenheden, koeltorens en pijpsteunen geschikt zijn.

- Massieve kolomvrije ruimte:

-

Belangrijkste technische detailanalyse:

- Sectie -optimalisatie: Uitgebreid gebruik van taps toelopende H-secties, het optimaliseren van de webdiepte en flensbreedte op basis van momentverdeling voor minimaal materiaalgebruik. Gebruik knikte ingehouden beugels (BRB's) of excentrisch schrapframes (EBF's) om de laterale stijfheid te verbeteren.

- Kraangrenssysteem: Zware workshops vereisen speciale kraanbalkstralen (gelaste H-secties of doosliggers) om kraanwielbelastingen en horizontale remkrachten te weerstaan. Ontwerp strikt per kraanplichtklasse (A1-A8) om vermoeidheidsprestaties te garanderen. Hoge precisie vereist voor railinstallatie (rechtheid, meter).

- Verbindingsgegevens: Portale frame balk-kolomverbindingen gebruiken vaak eindplaten met hoge sterkte bouten (slip-kritisch of lagertype). Ontwerp moet ervoor zorgen dat de gewrichtsstijfheid voldoet aan het principe "Strong gewricht, zwakke component". Splices en bracing -verbindingen vereisen een gedetailleerd ontwerp.

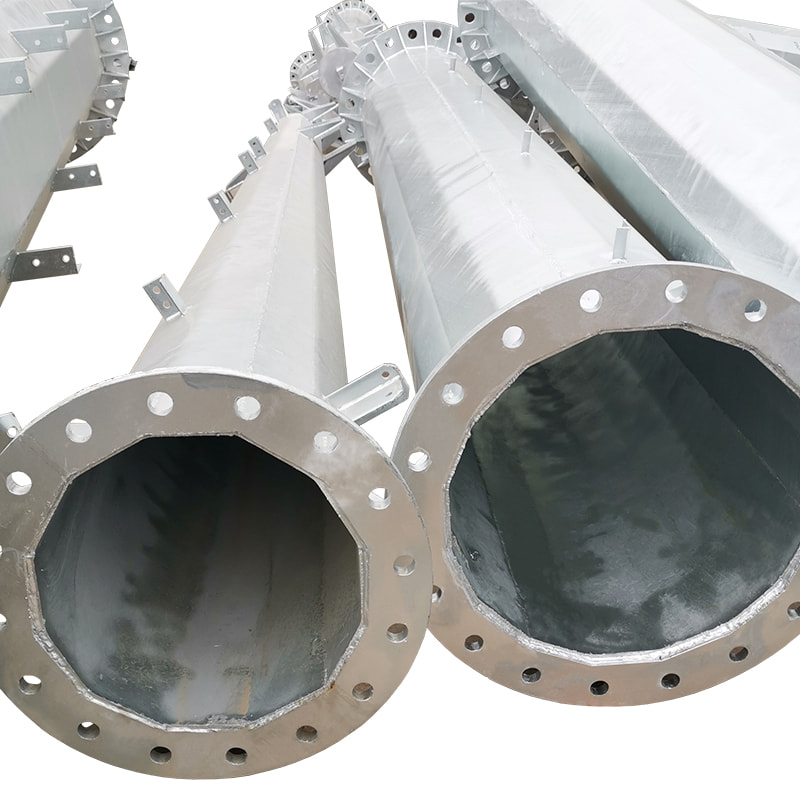

- Vuur- en corrosiebescherming: Warehouses zijn meestal klasse D/E -gebouwen die niveau 2 brandweerstand vereisen (kolommen: 2.0H, spanten: 1,5H). Bereik via dikke/dunne brandwerende coatings, brandwerende bordomgeving of brandwerend staal per GB 50016. Corrosiebescherming omvat hete dip galvaniseren (Avg. Dikte ≥85 μm) of hoogwaardige coatiesystemen (zink-rijke epoxy-primer Micacous Iron Oxide Intermediate Polyurethane Topcoat), met speciale aandacht voor gewrichten, gesneden randen, gesneden randen, gesneden randen, gesneden randen, en lits.

- Foundation Design: Licht staalgewicht vermindert de eisen van de basis; gebruik vaak geïsoleerde voetstukken (RC of opgestapeld). Bereken de kolombasisreacties nauwkeurig (axiale, afschuiving, moment), rekening houdend met windophaaleffecten.

(B) geprefabriceerde gebouwen (modulaire constructie, containergebouwen, prefabbehuizing)

Stalen bundelkolomsystemen staan centraal in de bouwindustrie, met unieke voordelen in zeer modulaire geprefabriceerde gebouwen.

-

Core Application -behoeften en technische focus:

- Hoge modulariteit en integratie:

- Technische implementatie: Met behulp van het bundelkolom skelet is het hele gebouw in de fabriek ontbonden tot gestandaardiseerde, functiespecifieke volumetrische modulaire eenheden (bijv. Keuken, badkamer, slaapkamer, gangmodules). Interne structuur (kolommen, balken, balken, vloerframing), envelopsystemen (muren, dak), MEP -diensten en interieurafwerkingen zijn sterk geïntegreerd in elke module tijdens fabrieksprefabricage.

- Transport en erectie: Moduleafmetingen houden strikt vast aan standaard containergroottes (bijv. 12 m x 3 m x 3 m) voor wegen/zeevoer. Werk ter plaatse omvat voornamelijk module-tot-module vastgebout/gelaste verbindingen, service-aansluitingen, gezamenlijke afdichting en minimale externe afwerking.

- Bouwsnelheid en kwaliteit:

- Snelheidsvoordeel: Factory prefabricage verloopt gelijktijdig met Site Foundation -werk. Post-levering, module erectie, verbinding en inbedrijfstelling zijn snel. Een envelop met meerdere verdiepingen kan binnen enkele weken worden gesloten. De totale schema -reductie kan meer dan 60% versus traditionele constructie overschrijden.

- Kwaliteitsborging: Stabiele fabrieksomgeving, hoge mechanisatie/automatisering (bijv. Robotachtige lassen, CNC-bewerking), precieze procescontrole, hoge dimensionale nauwkeurigheid en stabiele materiaalkwaliteit verbeteren de algehele bouwkwaliteit, luchtdichtheid, waterdichtheid, waterdichtheid en duurzaamheid, het verminderen van fouten ter plaatse.

- Ontwerpflexibiliteit en combinatorische diversiteit:

- Standaardisatie en aanpassing: Gebaseerd op gestandaardiseerde bundelkolomrasters (bijv. 3m x 6m) en module-interfaces, gebouwen van diverse lay-outs, hoogten en vormen (bijv. Woringenhuizen, flatgebouwen, studenten slaapzalen, medische eenheden, kampstructuren) kunnen flexibel worden gemonteerd. Stapelen en compenserende modules creëert rijke architecturale composities.

- Superieure structurele prestaties:

- Seismische en windweerstand: Stalen frames hebben inherent een goede ductiliteit. In modulaire gebouwen fungeert elke module als een rigide doos, en betrouwbare intermodule-verbindingen (bouten lassen schuifsleutels) vormen een integrale ruimtelijke structuur met uitstekende algehele stijfheid en seismische/windprestaties, vooral geschikt voor seismische zones en typhoongebieden.

- Aanpassingsvermogen aan complexe sites: Lichtgewicht vermindert de eisen van de basis, ideaal voor het uitdagen van terreinen zoals heuvels, gebieden voor mijnbouwverzekering of beperkte tijdelijke locaties.

-

- Hoge modulariteit en integratie:

-

Belangrijkste technische detailanalyse:

- Module -eenheidsstructuur: Gebruikt meestal dicht bij elkaar geplaatste kolom/straalframes of paneelconstructie (koudgevormde stalen studwanden vloerbalken). Full-height hoekkolommen (SHS of H-secties) bieden primaire belastingdragende en liftpunten. Boven- en onderste stralen omlijsten de module. Wandstoppen verbinden veilig met kolommen/balken (zelfborende schroeven of blinde klinknagels).

- Intermodule verbindingstechnologie:

- Verticale verbinding: Lagere module bovenste bundel verbindt met de bovenste module bodembalk via hoogwaardig bouten (bijv. M20/m24) via verbindingen of eindplaten. Schuifsleutels (stalen platen, secties) overbrengen horizontale afschuiving.

- Horizontale verbinding: Aangrenzende module randkolommen verbinden via splitsplaten en hoogwaardig bouten. Gezamende openingen gevuld met brandwerende afdichtmiddel (bijv. Rockwool, Firestop Caulk).

- Cruische gewrichten: Hoekverbindingen, gangbanden, trappenhuisinterfaces vereisen een speciaal versterkingsontwerp voor betrouwbare belastingoverdracht.

- MEP -integratie en interfaces:

- Factory pre-integratie: Alle watervoorziening, drainage, elektrische (stroom/gegevens), HVAC-services zijn precies vooraf geplaatst, gerouteerd, verbonden en getest in module wanden/vloerholten/plafonds.

- Site Quick Connect: Modules zijn voorzien van gestandaardiseerde vooraf ingerichte hulpprogramma-stubs (water, stroom, lucht) met snelle-verbinding fittingen (CAM-lock-koppelingen, luchtvaartpluggen) voor snelle veldverbinding, het minimaliseren van de installatietijd en fouten.

- Comfort & energie -efficiëntie:

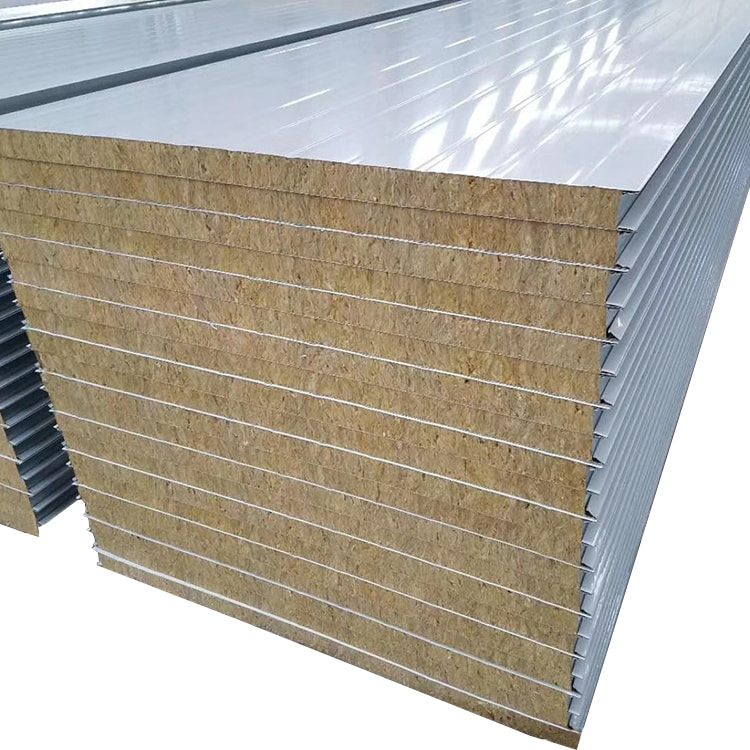

- Isolatie: Wanden, dak, vloeren gevuld met krachtige isolatie (rockwool, glasvezel, PUR/PIR-schuim, 100-200 mm dik), waardoor hoge thermische prestaties (U-waarde ≤0,3 w/(m² · k) worden gewaarborgd). Thermische pauze detaillering is van cruciaal belang.

- Luchtdichtheid: Fabrieksproductie en precisieafdichting bereiken veel superieure luchtdichtheid in vergelijking met traditionele builds, het verminderen van thermische brugverlies en energieverlies, het verbeteren van het comfort en het verlagen van operationele energie.

- Vuur en geluidsscheiding: Strikte brandcompartimentering per GB 50016. Meerlagige wand/vloerassemblages met brandwerende gipsbord, coatings en rockwool isolatie bereiken vereiste brandweerbeoordelingen (bijv. Laaddragende wanden 1-2h). Meerlagige constructie en veerkrachtige verbindingen verbeteren in de lucht en impactgeluidsisolatie (RW ≥ 50 dB).

(C) Moderne pluimveehuizen (intensieve landbouwfaciliteiten)

Moderne pluimvee-huizen eisen strikte milieucontrole, bioveiligheid, duurzaamheid, snelle constructie en kosteneffectiviteit, waardoor stalen bundelkolomsystemen de optimale oplossing zijn.

-

Core Application -behoeften en technische focus:

- Lange overspanning en lange ruimte:

- Technische implementatie: Lichtgewicht portalframes (overspanningen 12-24m) of bundelkolomframes zijn gebruikelijk. EAVE Heights typisch 3-5 m of hoger (bijvoorbeeld voor multi-tier kooi-systemen) om apparatuur, luchtcirculatie en toegang van werknemers te huisvesten.

- Ruimtelijk voordeel: Kolomvrije ruimte vergemakkelijkt de installatie, bediening en onderhoud van grote geautomatiseerde systemen (voedingsleidingen, waterlijnen, riemen van eierverzameling, mestverwijderingssystemen, omgevingscontroles).

- Stringente omgevingscontrole:

- Thermische isolatie: Nauwkeurige controle van de interne temperatuur (kuikens: 35 ° C, volwassenen: 18-24 ° C) en vocht (50-70%) is van cruciaal belang. Composiet sandwichpanelen (EPS/PU/PIR-kern, 75-150 mm dik) of dubbele huidsystemen met isolatie, ondersteund door het stalen frame, bieden superieure thermische prestaties (U-waarde ≤0,4 w/(m² · k)), waardoor de energiekosten worden verminderd.

- Strakheid en ventilatie: Vereist de strakheid van een hoge bouw (het voorkomen van ontwerpen, binnendringen van vogels/knaagdieren) in combinatie met krachtige mechanische ventilatie (tunnelventilatie, kruisventilatie). Het stalen skelet biedt robuuste ondersteuning voor grote ventilatoren (> 1,4 m diameter), verdampingskoelblokken en inlaatopeningen. Structureel ontwerp moet rekening houden met ventilatortrillingen en veiligheidsbewaking.

- Corrosieweerstand en schoonmaakbaarheid:

- Zeer corrosieve omgeving: Hoge concentraties ammoniak (NH₃), waterstofsulfide (H₂S), koolstofdioxide (CO₂), gecombineerd met hoge temperatuur en vochtigheid, creëren een extreem corrosieve atmosfeer.

- Corrosiebeschermingsstrategie: Alle stalen componenten (kolommen, balken, zeklijnen, girts) vereisen de hoogste kwaliteitsbescherming:

- Primaire methode: Volledige hot-dip galvaniserend (HDG) (gemiddelde zinkcoating ≥85 uM, ISO 1461) voor superieure offerbescherming.

- Verbeterde bescherming: Breng weer-resistente topcoats (bijv. Polyurethaan, fluoropolymeer) aan op HDG voor kritieke gebieden of hoge corrosiezones (kolombases op grondniveau, interne balken/kolommen).

- Materiële keuze: Preferentieel gebruik van verweringsstaal (bijv. Q355NH).

- Interne bekleding: Binnenwanden moeten soepele, corrosiebestendige, gemakkelijk wasbare/desinfecteerbare materialen (bijv. PVC-panelen, voorgeschilderd staal, roestvrij staal) gebruiken om puinadhesie te minimaliseren en een grondige sanitatie voor bioveiligheid te waarborgen.

- Snelle constructie- en kostenbeheersing: De geïndustrialiseerde bouwsnelheid van staal verkort de bouwtijd van de boerderij en versnelt het rendement op investeringen. Gestandaardiseerd ontwerp en materiaaloptimalisatie helpen de totale kosten te regelen.

- Structurele veiligheid en betrouwbaarheid: Moet bestand zijn tegen zware apparatuurbelastingen (multi-tier kooien), windbelastingen (vooral in open gebieden), sneeuwbelastingen en potentiële mestverwijderingsapparatuurbelastingen. Structureel ontwerp moet robuust zijn.

-

- Lange overspanning en lange ruimte:

-

Belangrijkste technische detailanalyse:

- Corrosie-bewust ontwerp: Vereenvoudig structurele vormen om complexe gewrichten, spleten en gebieden te minimaliseren die moeilijk te coaten/te onderhouden zijn. Vermijd secties die vatbaar zijn voor het vangen van vocht/puin. Verhoog kolombanken op betonnen voetstukken om direct contact met vochtige vloeren te voorkomen.

- Integratie van ventilatiesysteem:

- Fan montage: Ontwerp robuuste betonnen kussens of stalen frames op gevel/eindwanden om grote axiale ventilatoren te ondersteunen, rekening houdend met trillingen en winddruk. Installeer vogelschermen over ventilatoropeningen.

- Koelkussenmuur: Het uiteinde van het koelblok vereist een sterke framestructuur om kussenmodules en watersysteemgewicht te ondersteunen. Zorg voor effectieve waterdichting/afdichting rond pads.

- Inlaatopeningen: Zorg voor voldoende openingen in dak/zijwanden met betrouwbare montagepunten voor gemotoriseerde/handmatige ontluchtingsmechanismen.

- Berekening nauwkeurige apparatuur laadberekening: Nauwkeurig rekening houden met gewichten en dynamische belastingen van geautomatiseerde voedings-/watersystemen, multi-tier kooien (inclusief vee-gewicht), eierverzamelingssystemen en mestverwijderingssystemen (schrapers/transportbanden). Nauwkeurige coördinatie met leveranciers van apparatuur is essentieel.

- Dakafvoer en waterdichting: Ontwerp voldoende dakhelling (≥5%) voor snelle afvoer van regenwater. Gebruik staande naad daksystemen of grootcorrectiebladen met betrouwbare onderlaag om waterdichtheid onder negatieve druk van ventilatie te garanderen.

- Biosecurity detaillering: Sluit de kruising tussen stalen kolombases en de interne betonbodem plaat zorgvuldig (bijv. Siliconenkit) om te voorkomen dat mestvaart eronder mest. Vorm afgeronde baaien (r≥50 mm) op ondergerechtigde knooppunten voor eenvoudige, grondige reiniging zonder dode hoeken.

Iii. Gemeenschappelijke belangrijke technische punten in ontwerp, fabricage en constructie van stalen bundelkolomsystemen

-

Structurele analyse en ontwerp:

- Modellering en berekening: Gebruik professionele staalontwerpsoftware (bijv. PKPM, SAP2000, ETABS, STAAD.pro, Tekla -structuren) voor 3D -modellering, belastinganalyse (statisch, dynamisch, thermisch), interne krachtberekening, lidontwerp (sterkte, stijfheid, stabiliteit) en verbindingsontwerp.

- Code Naleving: Strikt vasthouden aan Chinese codes: GB 50017, GB 50009, GB 50011, GB 50016, GB 50661 "Code voor het lassen van staalstructuren", JGJ 82 "Technische specificatie voor hoge sterkte Bout verbindingen van staalstructuren", enz.

- BIM -implementatie: Building Information Modellering (BIM) wordt steeds integraal in staalprojecten, waardoor visuele en informatiebeheer tijdens ontwerp, detaillering, fabricage en erectie mogelijk is, effectief het oplossen van botsingen oplost en de nauwkeurigheid/efficiëntie verbetert.

-

Details & fabricage:

- Details (winkeltekeningen): Ontwikkel gedetailleerde bouwtekeningen, verbindingsdetails, componentnesteren (het bepalen van snijafmetingen, laspreparaten), materiaallijsten en fabricagetekeningen (deel/montage/erectietekeningen) op basis van ontwerpdocumenten. Moet precies rekening houden met fabricageprocessen, transportbeperkingen en erectiesequenties.

- Materiaalselectie en inspectie: Gebruik staal die zich conformeert aan nationale normen (GB/T 700 "koolstofstructureel staal", GB/T 1591 "Hoge sterkte lage legering structurele staalsoorten") of projectspecificaties (Q235B, Q355B, Q390, Q420, etc.). Vereisen molencertificaten bij levering en voer bemonstering/testen uit (mechanische eigenschappen, chemische samenstelling) zoals gespecificeerd. Corrosiebeschermingsmateriaal moet voldoen aan relevante normen.

- Factory Fabricage:

- Snijden: CNC Flame/plasma snijden, lasersnijden, zagen voor hoge precisie.

- Boren: CNC-boormachines, 3-assige boren voor boutgaten (positionele nauwkeurigheid ± 0,5 mm).

- Montage en lassen: H-bundelautomatische machines, Gantry ondergedompelde booglassen zorgen voor kwaliteit van hoofdlassen (flens/kontlassen). Lassen strikt per gekwalificeerde lasprocedure specificaties (WPS). Wassers moeten worden gecertificeerd.

- Rechttrekken: Mechanische (flensgrenzen) of thermische rechttrekken om vervorming te regelen.

- Surface Prep & Coating: Schurende explosie/schoon tot SA 2.5 (GB/T 8923.1). Breng het gespecificeerde coatingsysteem (primer, tussenliggende, toplaag) en dikte aan via spuiten. Omgevingscondities (temp, vochtigheid, dauwpunt) moeten voldoen.

- Proefassemblage: Voer pre-assemblage in fabriek uit voor complexe verbindingen of grote assemblages om de nauwkeurigheid van de fabricage te verifiëren.

-

Field erectietechnieken:

- Foundation Inspectie: Controleer precies de funderingsassen, verhogingen, ankerboutposities/afmetingen (tolerantie ± 2 mm). Volledige overdrachtacceptatie.

- Component levering en opslag: Plan transportroutes en opslaggebieden (niveau, vast). Bewaar componenten op de erectiesequentie om schade/vervorming te voorkomen. Duidelijke identificatie essentieel.

- Liftplan: Ontwikkel een gedetailleerd liftplan specificeren van sequentie, tilpunten (speciale nokken), kraanselectie, straal, veiligheidsmaatregelen. Voer liftcontroles uit voor grote/onhandige componenten.

- Erectieprocedure:

- Kolom erectie: Positionering → Tijdelijke bracing (man draden, rekwisieten) → Ruwe uitlijning (niveau, Plumb) → Anchor Bolt Trachering → Fijne aanpassing (bovenste niveau, Plumb) → Bracing Installatie → Eindbevestiging (ruiting/aanscherping).

- Bundel erectie: Til op zijn plaats → Tijdelijke aansluiting (driftpennen, bouten) → Pasniveau, uitlijning, afstand → Bout met hoge sterkte knus aanscherping → Eindverstrakking → lassen (indien nodig).

- Surveying & Alignment: Continu tijdens erectie. Gebruik precisie theodolieten, niveaus, totale stations, laserplummets om assen, hoogtes, pluim (per GB 50205 "code voor acceptatie van de bouwkwaliteit van staalstructuren" te controleren).

- Hoogsterke bout: Volg de specificaties strikt: Faying Surface Prep (ontplofte voor een slip-kritische, wrijvingscoëfficiënt ≥0,45) → Gat-uitlijning → Initiële aanscherping (50% van het uiteindelijke koppel) → Eindverstrakking (koppel of rit-of-nut-methode). Gebruik gekalibreerde momentsleutels/elektrisch gereedschap. Houd gegevens bij.

- Veldlassen: Rechte wind/weerschermen (kritisch voor het lassen van gas). Las strikt per WPS. Breng voorverwarming (dikke plaat), post-verwarming of spanningsverlichting aan (hoogwaardig staal met lage legering). Voer visuele inspectie en niet-destructieve testen uit (UT/RT) uit. Zorg voor veilige, stabiele toegangsplatforms voor verhoogd lassen.

- Veiligheid en huishouden: Strikt de veiligheidsvoorschriften afdwingen voor het werken op hoogte, tillen en tijdelijke stroom. Zorg voor veilige toegang, vangrails, vangnetten. Maatregelen voor brandpreventie en valbeveiliging implementeren. Reinheid van de site behouden.

IV. Brandbeveiliging en corrosiebescherming (coating) technologieën voor stalen bundelkolomsystemen

Dit zijn kernbeschermers voor de veiligheid en duurzaamheid van staalstructuren.

-

Brandbeveiliging (belangrijke technologie):

- Vereisten voor brandweerstand (FRR): Bepaald door GB 50016 op basis van bouwtype/bezetting en structureel element (kolom, balk, vloer). Bijv. Niveau 2 Industrieel: kolommen 2.0H, stralen 1,5H; Niveau 1 Residentieel: kolommen 3H, stralen 2H). De staalsterkte neemt snel af met temperatuur (~ 2/3 verlies bij 600 ° C).

- Primaire beschermingsmethoden:

- Brandwerende coatings:

- Cementief (opgenomen): Anorganische bindmiddelen (cement, gips, vermiculiet). Dikke coatings (15-50 mm). Vormt een harde isolerende char -laag. Frr> 3H mogelijk. Duurzaam, geschikt buitenshuis/vochtig. Zware, slechte esthetiek.

- Dunne/ultradunne film (intumescent): Organische harsen expanders/char -formers. Dunne lagen (3-7 mm). Uitbreiding van 10-50X vormt isolerend koolstofhoudende schuim. FRR typisch ≤2,5h. Goede esthetiek, eenvoudige toepassing. Verwering/langdurige stabiliteit vereist aandacht.

- Brandwerende bord Encasement: Gebruikt gipsbord, calciumsilicaatbord, vermiculietbord, keramische vezelbord bevestigd via framing of lijmen. Snelle, droge installatie, eenvoudig onderhoud. Bezet meer ruimte.

- Beton/mortel -inkering: Gegoten beton of gespoten brandwerend materiaal (SFRM) die leden inhangen. Stabiele, duurzame bescherming. Zware, langzame constructie.

- Structurele brandtechniek (waterkoeling/vulling): Interne watercirculatie/koeling gebruikt in zeldzame gevallen (bijv. Megakolommen).

- Brandweerstand (fr) staal: Legeringsstaal (MO, CR, NB, enz.) Handhaaft ≥ 2/3 van de opbrengststerkte van de kamer-temperatuur bij 600 ° C. Vermindert/elimineert de toegepaste bescherming maar is kostbaar.

- Brandwerende coatings:

- Selectie en toepassing: FRR -vereisten, ledenvorm, bouwgebruik (corrosie), kosten en esthetiek moeten worden overwogen. Toepassingskwaliteit is van het grootste belang: de dikte van de coating/bord moet voldoen aan de specificaties, uniform zijn en stevig vasthouden zonder ongids/delaminatie.

-

Corrosiebescherming (Key Technology):

- Corrosiemechanisme en omgeving: Staal ondergaat elektrochemische corrosie (roest) in aanwezigheid van vocht, zuren, alkaliërs, industriële of mariene atmosferen. Pluimveehuizen, kustcentrales, chemische voorzieningen zijn zeer corrosief.

- Beschermingsontwerpprincipe: Volg ISO 12944 "Paints and Varnishes - Corrosiebescherming van staalstructuren door beschermende verfsystemen" om corrosiviteit te categoriseren (C2 MILD - C5 -I Industrieel ernstig/C5 -M marien ernstige), definiëren de levensduur van de doelservice (bijv. 15, 25 jaar) en selecteer passend coatsysteem.

- Primaire beschermingsmethoden:

- Metalen coatings:

- Hot-Dip Galvanising (HDG): Dompel staal in gesmolten zink (~ 450 ° C) vormt zink-ijzerlegering lagen zuivere zinklaag. Biedt uitstekende barrière en kathodische bescherming. Controleerbare dikte (typisch ≥85 μm). Lang leven (bijv.> 20 jaar C3). Laag onderhoud. Voorkeur voor pluimveehuizen, buitenelementen. Prestaties die boven 200 ° C worden beïnvloed.

- Thermische spray zink/aluminium (TSZA): Boog of vlam spuiten Zn/Al -draad vormt poreuze metalen coating, afgedicht. Lange levensduur, veldverbeterlijk/repareerbaar. Geschikt voor grote/veld-gelaste componenten.

- Beschermende verfsystemen:

- High-performance coatingsystemen: Multi -coat -systeem: primer (hechting/kathodische bescherming/passivering - bijv. Zinkrijke epoxy, Zn≥80%), tussenliggende vacht (barrière/dikte gebouwd - bijv. Micacous ijzeroxide -epoxy), topcoat (weer/chemische resistentie/aesthetics - bijvoorbeeld polyuropolymier). Totale droge filmdikte (DFT) is van cruciaal belang (bijv. ≥240μm voor C4). Tempassen (Surface Prep SA 2.5, omgevingscontrole, intervallen opnieuw). Vereist periodieke inspectie/onderhoud.

- Verweringstaal: Lage legering staal (Cu, P, Cr, Ni) die stabiele, beschermende oxide patina ("roest") vormt in geschikte atmosferen. Voornamelijk gebruikt voor blootgestelde architecturale/structurele elementen (bruggen, gevels). Niet geschikt voor aanhoudend natte, zure of chloride-rijke omgevingen. Hogere initiële kosten.

- Kathodische bescherming: Voornamelijk voor ondergedompelde/begraven structuren (pieren, pijpleidingen); zelden gebruikt in gebouwen.

- Metalen coatings:

- Joint & Connection Protection: Behandel faying -oppervlakken voor vastgeboute verbindingen onmiddellijk na de voorbereiding. Schone lassen grondig na de lever en recoat met primer/tussenliggende/topcoat. Let speciale aandacht aan boutkoppen, gatranden. Bescherm coatings tegen schade tijdens transport, hantering en erectie.

V. Ontwikkelingstrends en uitdagingen

-

Trends:

- Hoogwaardige adoptie van staal: Verhoogd gebruik van Q420, Q460 Steekstaal, brandbestendige (FR) staal-, verweringsstaal en corrosiebestendig staal (bijv. Low-legering CR/NI-staal) voor gewichtsvermindering, slankere secties, verbeterde duurzaamheid en vereenvoudigde bescherming.

- Verbindingsinnovatie: Ontwikkeling van efficiëntere, betrouwbare, installeerbare verbindingen (bijv. Blinde bouten, shear stud-led combo's, zelfvergrenzende bouten). Promotie van robotachtige lassen/geautomatiseerde inspectie.

- Optimalisatie en hybridisatie van het structurele systeem: Composietstructuren van stalen beton (SRC-kolommen, composietplaten), met betonnen gevulde stalen buis (CFT) kolommen, stalen plaatafweerwanden (SPSW) om materiaalsterkten te benutten. Integratie van langdurige ruimtestructuren (kabelkopes, treksystemen) met bundelkolomframes.

- Verdieping van digitalisering en intelligentie:

- BIM-aangedreven ontwerp: BIM-acceptatie van conceptuele ontwerpfase voor multidisciplinaire samenwerking.

- Slimme detaillering en fabricage: AI-aangedreven geautomatiseerde details, Netwerkte CNC-apparatuur, intelligente nest/planning.

- Slimme bouwplaatsen: Component RFID/BIM -model volgen, drone -inspecties, AI Visual Safety Monitoring, Digital Twins Guiding Erectie.

- Groene en koolstofneutraliteit:

- Life Cycle Assessment (LCA): Kwantificering van de koolstofvoetafdruk en de impact van het milieu gedurende de hele levenscyclus (materiaalproduct., Constructie, gebruik, EOL/recycling).

- Groen staal: Promotie van elektrische boogoven (EAF) staal met behulp van schroot (lagere CO2 versus BF-BOF), verkenning van op waterstof gebaseerde direct reductie-ijzer (DRI) technologieën.

- Hernieuwbare integratie: Snelle integratie van stalen daken met BIPV, die gebouwen transformeren in energiegeneratoren.

- Verhoogde modularisatie en prefabricage: Modulaire constructie evolueert naar langere gebouwen (> 10 verhalen) en meer complexe functies. Hogere integratieniveaus (structuur, envelop, MEP, afwerkingen).

-

Uitdagingen:

- Brandbeveiliging kostenpercentage saldo: De brandwerende kosten kunnen hoog zijn, vooral voor grote/complexe structuren. Hoogwaardige materialen/structurele brandoplossingen hebben kostenoptimalisatie nodig.

- Bescherming op lange termijn bij ernstige corrosie: Het bereiken van een zeer lange levensduur (> 30 jaar) met weinig onderhoud in extreme omgevingen (chemische planten, mariene, pluimvee met een hoog amagonie) blijft uitdagend.

- Vaardigheden en arbeidstekort: De vraag naar geschoolde structuurontwerpers, details, lasinspecteurs en erectors overtreft de trainingscapaciteit.

- Standaard- en code -updates: Tijdige revisie/ontwikkeling van ontwerp-, fabricage- en erectiecodes/normen is nodig om nieuwe materialen, technologieën en systemen tegemoet te komen.

- Initiële kostenperceptie: Het overwinnen van de focus op de initiële staalkosten (ondanks lagere levenscycluskosten en superieure voordelen) vereist een sterkere promotie van Life Cycle Costing (LCC) -principes.

Stalen structuurbalk-kolomsystemen, die gebruikmaken van hun inherente superieure mechanische eigenschappen, een hoog potentieel voor industriële prefabricage, verbazingwekkende bouwsnelheid, flexibele ruimtelijke aanpassingsvermogen en uitstekende groene duurzaamheid, zijn diep ingebed in de structuur van moderne magazijnworkshops, geprefabriceerde gebouwen en poultry-huizen. Ze zijn de kernmotor die deze sectoren drijft naar grotere efficiëntie, hogere kwaliteit, lagere kosten en verbeterde milieuprestaties. In magazijn creëren ze de pijlervrije ruimte die essentieel is voor efficiënte logistiek; In prefabricage leiden ze de revolutie van de industrialisatie; In de pluimvee -landbouw ondersteunen ze moderne, intensieve, milieuvriendelijke veehouderij.

Vooruitkijkend, zullen vooruitgang in krachtige materialen, digitale technologieën (BIM, slimme productie, slimme sites), nieuwe verbindingsmethoden en groene principes nog steeds meer vitaliteit, aanpassingsvermogen en opmerkelijke uitgebreide voordelen voor stalen bundelkolomsystemen in deze domeinen ontgrendelen. Stalen structuren die "lichtgewicht, snelle, hoogwaardige, economische, groene" principes belichamen, zullen voortdurend kernwaarde creëren voor de productie-, levende en ecologische ruimtes van de moderne samenleving. Om uitdagingen zoals brandveiligheid, corrosiebescherming, geschoolde arbeidstekorten en kostenperceptie aan te pakken, moeten onderzoeksinspanningen van de industrie, de academische wereld, onderzoek en gebruikers technologische innovatie bevorderen, normen verfijnen en mindsets bijwerken. Dit zal het potentieel van stalen bundelkolomsystemen volledig ontketenen, wat aanzienlijk bijdraagt aan het creëren van veiliger, efficiënter, comfortabeler en echt duurzame toekomstige gebouwen.