Het skeletraamwerk van stalen kolommen en stralen vormt de ruggengraat van vrijwel elk moderne magazijn en workshop. Hoewel het vaak als een vast element wordt beschouwd, is de afstand tussen deze primaire structurele leden-bekend als bay-afstand-een kritische ontwerpvariabele met diepgaande implicaties voor operationele efficiëntie, materiaalkosten en flexibiliteit op lange termijn. Het optimaliseren van deze afstand is niet alleen een technische oefening; Het is een fundamentele stap in het creëren van zeer functionele en kosteneffectieve industriële ruimtes.

De cruciale rol van baaiafstand:

De afstand tussen stalen kolommen en stralen bepaalt direct het bruikbare vloeroppervlak en de workflow in een faciliteit. Bredere afstand biedt over het algemeen:

Verbeterde operationele stroom: minder obstakels betekenen grotere, ononderbroken vloergebieden. Dit vergemakkelijkt een soepelere beweging van materiaalbehandelingsapparatuur (zoals vorkheftrucks, AGV's), zorgt voor langere productielijnen en vereenvoudigt de plaatsing van grote machines of opslagrekken zonder ongemakkelijke manoeuvreren rond kolommen.

Verhoogde lay -outflexibiliteit: grotere duidelijke overspanningen bieden een grotere vrijheid om werkstations, opslagzones (palletracking, planken) of productielijnen te herconfigureren naarmate operationele behoeften evolueren, zonder te worden beperkt door kolomlocaties.

Verbeterde ruimtegebruik: het maximaliseren van de vrije ruimte minimaliseert verspilde gebieden rond kolommen, waardoor de effectieve opslagdichtheid of bruikbare werkruimte mogelijk toeneemt.

Belangrijkste factoren die optimale afstand beïnvloeden:

Het bepalen van de ideale afstand tussen stalen kolommen en stralen vereist zorgvuldige afweging van meerdere onderling afhankelijke factoren:

Toegepaste belastingen: het primaire stuurprogramma. Zwaardere dakbelastingen (sneeuw, apparatuur), verwachte kraanbelastingen (brug, portaal) en opslagracking met hoge capaciteit eisen aanzienlijk invloed op de bundeliepte en kolomgrootte. Bredere overspanningen vereisen meestal diepere, zwaardere stralen en mogelijk grotere kolommen om te weerstaan dat buigmomenten en afschuifkrachten worden weergegeven.

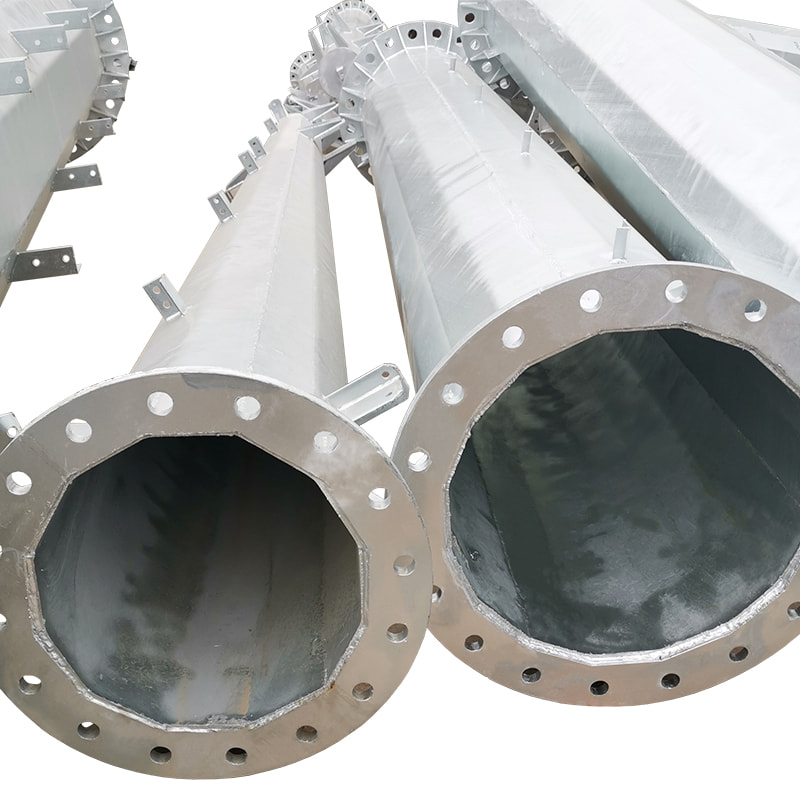

Structureel staalontwerp: de gebruikte staalgraad, het gekozen balkprofiel (I-bundel diepte, flensbreedte) en verbindingsdetails beïnvloeden allemaal de maximale economische spanwijdte. Diepere stralen verwerken langere overspanningen maar verhogen de materiaalkosten en verlagen de hoofdruimte.

Bouwafmetingen en functie: de totale lengte en breedte van het gebouw beïnvloeden het meest efficiënte kolomroosterpatroon. Workshop -machines voetafdrukken of specifieke afmetingen van opslagrek kunnen minimaal vereiste klaring tussen stalen kolommen en balken dicteren.

Kostenoverwegingen: er zijn kostenafweging. Breedere overspanningen verminderen het aantal kolommen en stichtingen, waardoor deze kosten mogelijk worden verlaagd. Ze verhogen echter de stalen tonnage per straal en vereisen mogelijk complexere verbindingen. Smaller overspanningen gebruiken lichtere balken maar vereisen meer kolommen en funderingen. Een gedetailleerde kostenanalyse waarin stalen tonnage, fabricage, erectie en funderingskosten worden vergeleken voor verschillende rastersopties is essentieel.

Materiaalbehandeling en -klaring: het type en het bereik van materiaalbehandelingsapparatuur (vorkheftrucks, kranen) bepalen het minimale vereiste gangpadbreedtes en draai radii, wat beïnvloedt hoe kolommen kunnen worden geplaatst zonder knelpunten of veiligheidsrisico's te creëren. Adequate klaring rond stalen kolommen en stralen is niet-onderhandelbaar voor veiligheid.

Toekomstbestendigheid: anticiperen op potentiële toekomstige behoeften (zwaardere apparatuur, grotere opslag, lay-outveranderingen) kan het ontwerpen rechtvaardigen voor iets bredere overspanningen of verhoogde belastingscapaciteit aanvankelijk, zelfs als ze niet onmiddellijk worden gebruikt, om later dure retrofits te voorkomen.

Stappen naar optimalisatie:

Definieer duidelijke operationele vereisten: werk nauw samen met facilitaire planners, operationele managers en logistieke experts. Breng de huidige en verwachte workflows, machines, opslagsystemen en kritieke circulatiepaden in kaart.

Betrek structurele ingenieurs vroeg: partner met ervaren structurele ingenieurs die gespecialiseerd zijn in industriële gebouwen. Geef ze gedetailleerde belastingvereisten (dood, live, milieu, kraan, rekken) en functionele behoeften.

Evalueer meerdere roosteropties: neem geen genoegen met de eerste lay -out. Model verschillende kolomafstandscenario's (bijv. 30'x30 ', 40'x40', 50'x40 ') en analyseert structurele haalbaarheid, stalen tonnage, funderingsvereisten en geschatte kosten voor elk.

Prioriteer standaardisatie: gebruik waar mogelijk consistente bay -afstand in de faciliteit. Dit vereenvoudigt ontwerp, fabricage, erectie en toekomstige aanpassingen.

Overweeg langdurige oplossingen: voor specifieke gebieden die maximale heldere ruimte nodig hebben (bijv. Centrale assemblagezones, grote ontvangende gebieden), verkennen oplossingen zoals langdurige spanten of castellated balken, hoewel deze komen met kosten- en complexiteitsafwegingen.

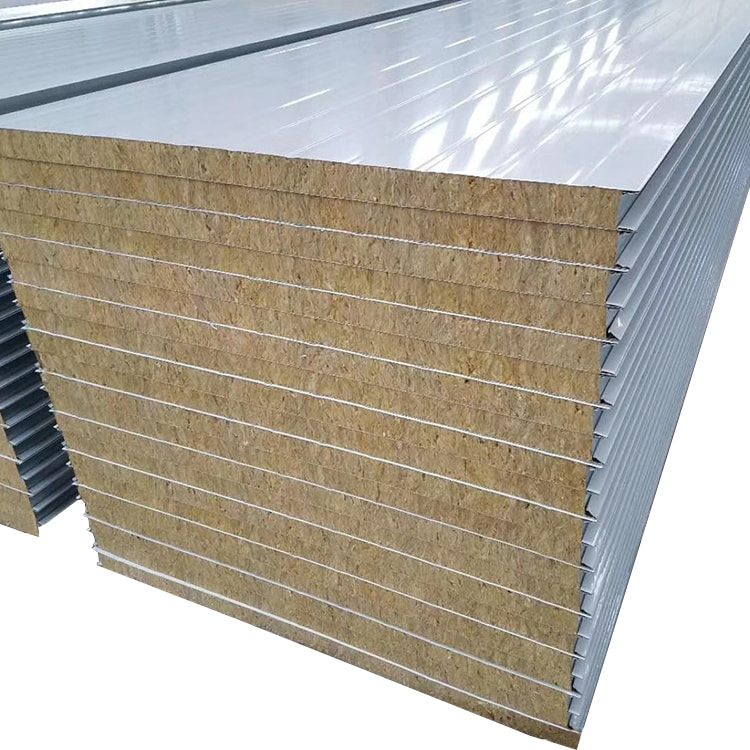

Integreren met andere systemen: zorg ervoor dat de gekozen afstand de HVAC -ducking, verlichting, sprinklerlijnen en hulpprogramma's efficiënt opvangt zonder botsingen te veroorzaken of overmatige druppels te vereisen die een heldere hoogte verminderen.

Het optimaliseren van de afstand tussen stalen kolommen en stralen is een strategische investering in de functionaliteit en economische levensvatbaarheid van een magazijn of workshop. Er is geen universele "beste" afstand; Het optimale rooster komt voort uit een nauwgezette analyse die structurele integriteit, operationele stroom, materiaalkosten en toekomstige aanpassingsvermogen in evenwicht brengt. Door dit aspect te prioriteren tijdens de initiële ontwerpfase en samenwerking tussen belanghebbenden en structurele ingenieurs te bevorderen, kunnen bedrijven aanzienlijke efficiëntie ontgrendelen, de veiligheid verbeteren en industriële ruimtes creëren die hun operationele doelen nog jaren ondersteunen.

Het rooster gedefinieerd door stalen kolommen en stralen is veel meer dan alleen structurele noodzaak; Het is het fundamentele kader waarop operationele efficiëntie wordt gebouwd. Het investeren van de tijd en expertise om deze afstand te optimaliseren, zorgt ervoor dat een magazijn of workshop niet alleen wordt gebouwd, maar intelligent ontworpen voor piekprestaties en blijvende waarde.