Het ontwerpen van een zware workshop vereist precisie, duurzaamheid en veiligheid. In de kern is de structurele integriteit van het gebouw afhankelijk van het selecteren van het recht stalen kolommen en balken . Deze componenten moeten bestand zijn tegen extreme belastingen, trillingen en omgevingsspanningen met behoud van langetermijnprestaties.

1. Begrijp de belastingvereisten

Begin met een grondige load -analyse.

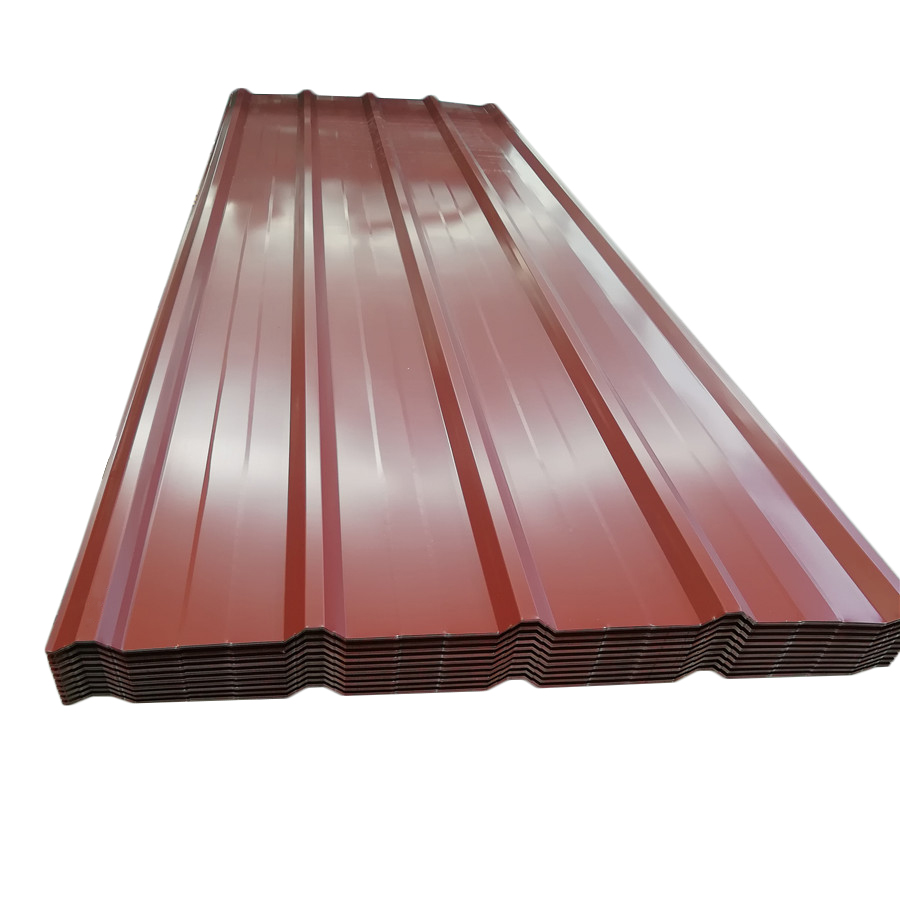

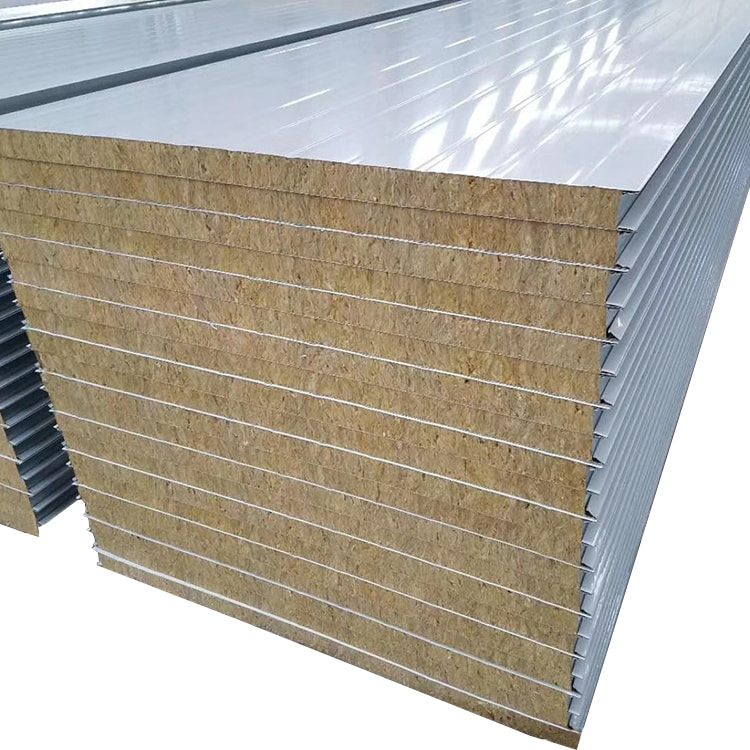

Dode belastingen: bereken het gewicht van permanente structuren (dak, muren, apparatuur).

Live ladingen: verantwoording voor dynamische krachten zoals bewegende machines, voertuigen en opgeslagen materialen.

Omgevingsbelastingen: factor in wind, seismische activiteit en sneeuwaccumulatie op basis van lokale codes (bijv. ASCE 7, Eurocode).

Gebruik structurele engineering software (bijv. SAP2000, TEKLA) om krachten te modelleren en kritische stresspunten te identificeren. Kolommen en balken moeten de berekende belastingscapaciteiten overschrijden met een veiligheidsmarge (meestal 1,5-2x voor industriële toepassingen).

2. Kies het juiste staalcijfer

Materiaaleigenschappen bepalen de prestaties.

ASTM A36: een kosteneffectief koolstofstaal voor matige belastingen. Opbrengststerkte: 36.000 psi.

ASTM A992: Hoge sterkte, lage legeringsstaal met superieure lasbaarheid. Opbrengststerkte: 50.000-65.000 psi - ideaal voor ondersteuning van zware machines.

Verweringsstaals (bijv. ASTM A588): voor corrosieve omgevingen; vormt een beschermende oxidelaag.

Bekijk Mill -certificeringen om de naleving van de industriële normen te waarborgen.

3. Optimaliseer dwarsdoorsnede vormen

Geometrie beïnvloedt sterkte en efficiëntie.

H-straalken (brede flens): hoog traagheidsmoment voor buigweerstand. Ideaal voor langdurige horizontale balken.

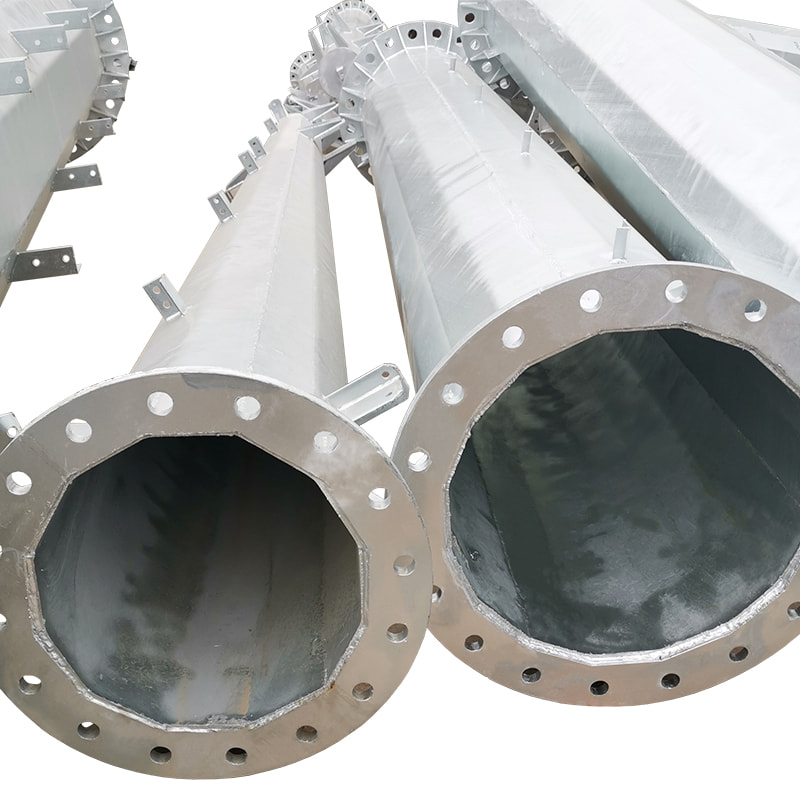

Boxkolommen (HSS): holle structurele secties bieden torsiestabiliteit voor verticale belastingen in workshops met meerdere verdiepingen.

Opgebouwde secties: aangepaste gelaste platen voor ultra-zware belastingen (bijv. Crane-landingsbanen).

Vermijd overdreven - matchprofielen om paden te laden die zijn geïdentificeerd in uw FEM -analyse (eindige -elementenmethode).

4. Evalueer verbindingssystemen

Gewrichten zijn potentiële faalpunten.

Geschroefde verbindingen: snellere installatie; Verstelbaar voor veldaanpassingen. Gebruik hoogwaardig bouten (A325/A490) met pre-spanning.

Gelaste verbindingen: permanente, rigide gewrichten voor maximale belastingoverdracht. Geef lassen met volledige penetratie op voor kritieke knooppunten.

Basisplaten en ankerbouten: zorg ervoor dat kolommen veilig worden verankerd aan de stichtingen met behulp van velplaten.

Volg AISC (American Institute of Steel Construction) of EN en 1993 (Eurocode 3) richtlijnen voor gezamenlijk ontwerp.

5. Prioriteer corrosie en brandbeveiliging

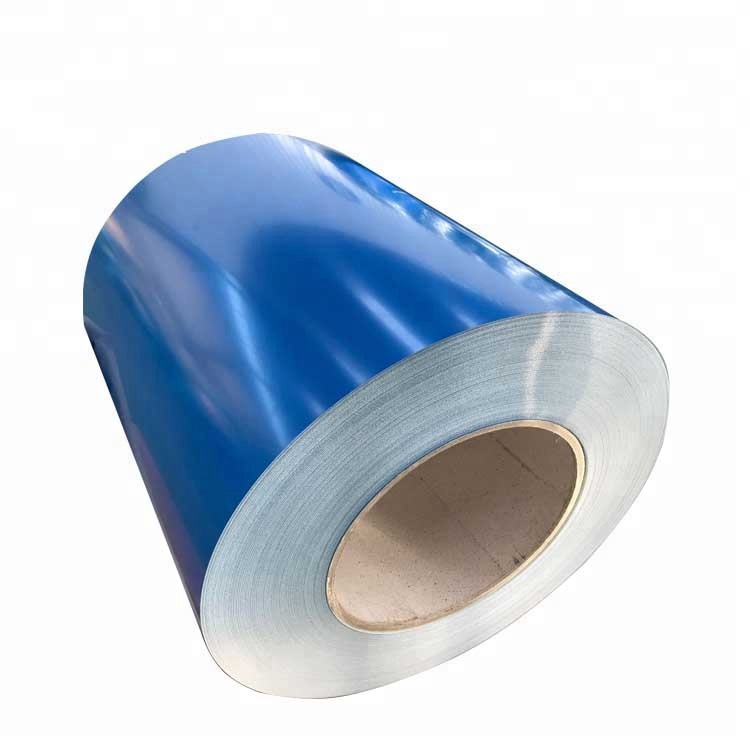

Verleng de levensduur met proactieve coatings.

Galvaniseren: warm-dip galvaniseren voegt een zinklaag toe voor roestpreventie in vochtige of kustgebieden.

Epoxy/polyurethaanverven: zorg voor chemische weerstand in workshops met blootstelling aan oliën of oplosmiddelen.

Intumescent Coatings: brandwerende om te voldoen aan ASTM E119 Brandbeoordelingen (2-4 uur).

Inspecteer coatings regelmatig en plan op onderhoudscycli.

6. Leverage kosteneffectieve optimalisatie

Balansprestaties en budget.

Standaardmaten: gebruik kant-en-klare secties om de fabricagekosten te verlagen.

Modulair ontwerp: prefabricaatassemblages voor snellere on-site erectie.

Levenscycluskostenanalyse: factor in onderhoud, energie -efficiëntie en potentiële aanpassingsbehoeften.