Stalen purlin S - Horizontale structurele leden die dakbedekking en wandbekleding in industriële, commerciële en residentiële gebouwen ondersteunen - zijn van cruciaal belang voor het laden van distributie en structurele stabiliteit. Hun blootstelling aan vocht, UV -straling, industriële chemicaliën en temperatuurschommelingen maakt corrosie echter een aanhoudende bedreiging. Volgens een NACE International Study uit 2024 kost de corrosie de wereldwijde bouwsector naar schatting $ 2,5 biljoen per jaar, waarbij staalstructuren 40% van dat totaal goed zijn. Voor stalen zekers, die vaak worden blootgesteld aan harde omgevingen, is het selecteren van effectieve anti-corrosiemethoden voor langdurige anti-corrosie essentieel voor het minimaliseren van de vervangingskosten en het waarborgen van de structurele integriteit. Hieronder is een evidence-based gids voor de meest betrouwbare strategieën, gebaseerd op industrienormen en technische best practices.

1. Materiaalselectie: corrosiebestendige staallegeringen

De basis van langetermijncorrosiebescherming begint met het kiezen van het juiste staal. Hoogsterkte low-legering (HSLA) staal - Engineered met toevoegingen van koper, chroom, nikkel en fosfor - vormen een dunne, hechtende passieve oxidelaag op hun oppervlak. Deze laag fungeert als een barrière voor zuurstof en vocht en vertraagt corrosie in de loop van de tijd.

Belangrijkste legeringen en normen:

- ASTM A588 (verweringsstaal) : Bevat 0,20-0,30% koper, dat de vorming van de passieve laag versnelt. Ideaal voor buitenverlijnen in landelijke of stedelijke omgevingen, waar de corrosiesnelheid ervan met 50-70% afneemt nadat de passieve laag rijpt (meestal 1-3 jaar).

- ASTM A709 (Bridge Steel) : Inclusief chroom en nikkel voor verbeterde weerstand tegen zoutspray en industriële gassen. Vaak gebruikt in kust- of industriële omgevingen.

Beperkingen:

Verweringstaal is niet geschikt voor gebieden met staande water of hoge zoutconcentraties (bijv. Kustzones met frequente mist), omdat de passieve laag mogelijk niet uniform vormt. Voor dergelijke omgevingen worden aanvullende beschermende coatings aanbevolen.

2. Beschermende coatings: fysieke en opofferingsbarrières

Coatings zijn de meest gebruikte anti-corrosiemethode voor stalen zeklijnen, die een evenwicht bieden van duurzaamheid, kosteneffectiviteit en veelzijdigheid. Drie primaire typen domineren industriële toepassingen:

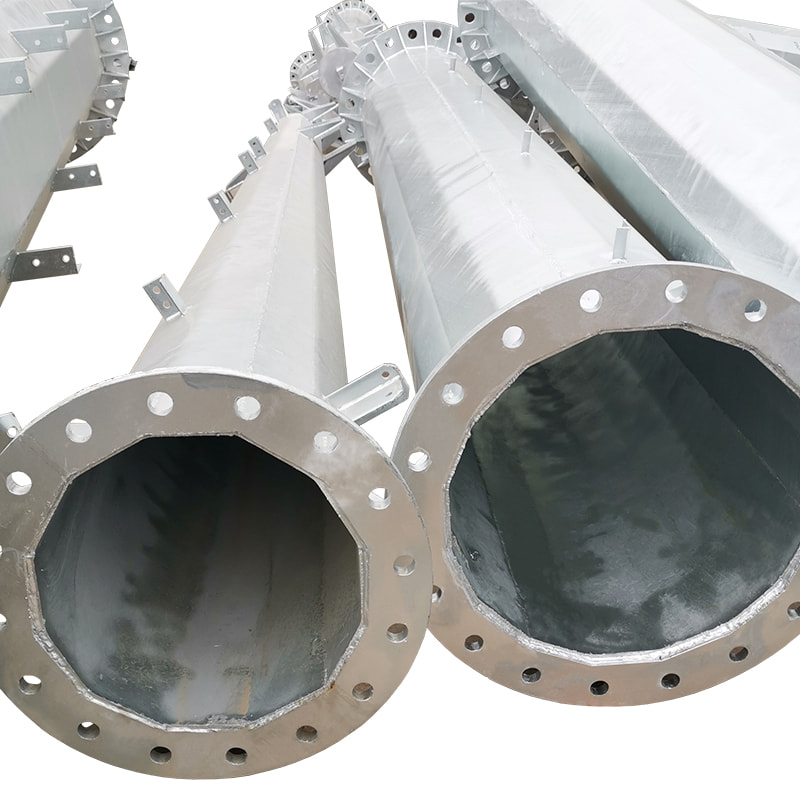

A. Hot-dip galvaniseren (HDG)

Proces : Gedefinieerd door ASTM A123 , HDG omvat het onderdompelen van schone, ingemaakte stalen zeklins in gesmolten zink (450 ° C). Het zink reageert met het staal om een metallurgisch gebonden coating te vormen (1,5-2,5 mil/38-63 micron dik). Beschermingsmechanisme : Dubbele verdediging - Zink fungeert als een fysieke barrière en biedt opofferingsbescherming (bij voorkeur corroderen voor staal). Prestatie : De Galvanizers Association rapporteert een levensduur van 50 jaar in het platteland en 20-30 jaar in kustomgevingen (met goed onderhoud). Kleine krassen zelfgenees als zink oxideert om een beschermende zinkcarbonaatlaag te vormen. Beperkingen : Vatbaar voor schade door zware effecten; Vereist voorbehandeling (bijv. Zure beitsen) om molenschaal te verwijderen.

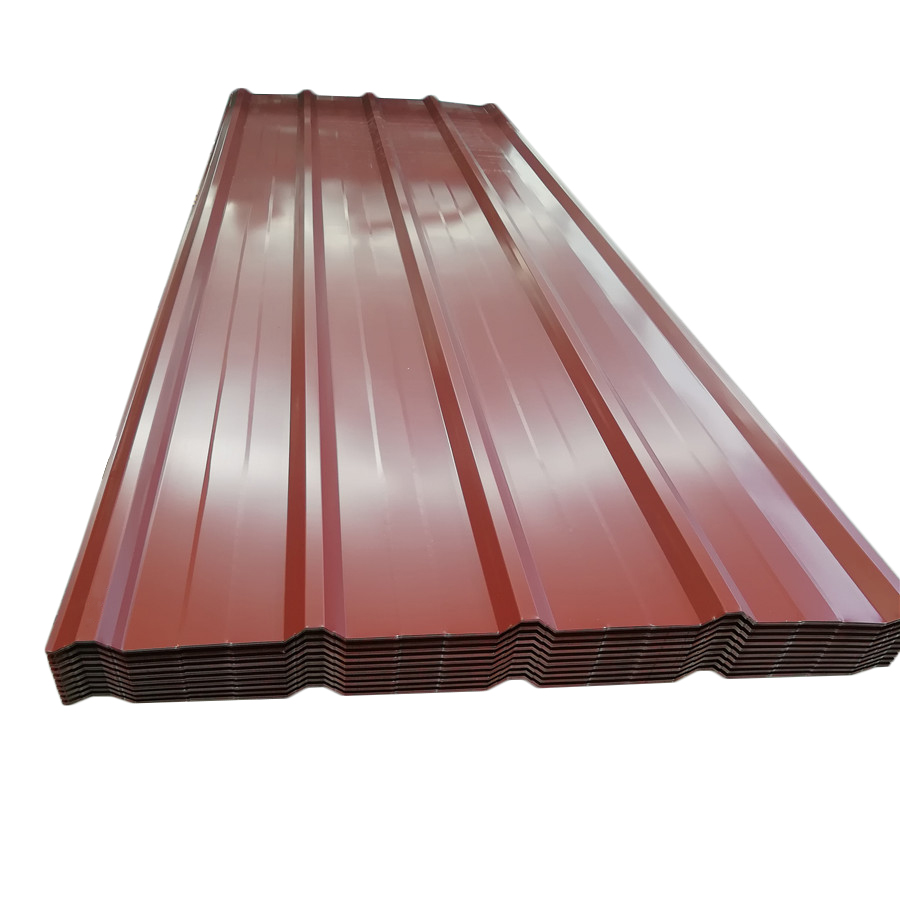

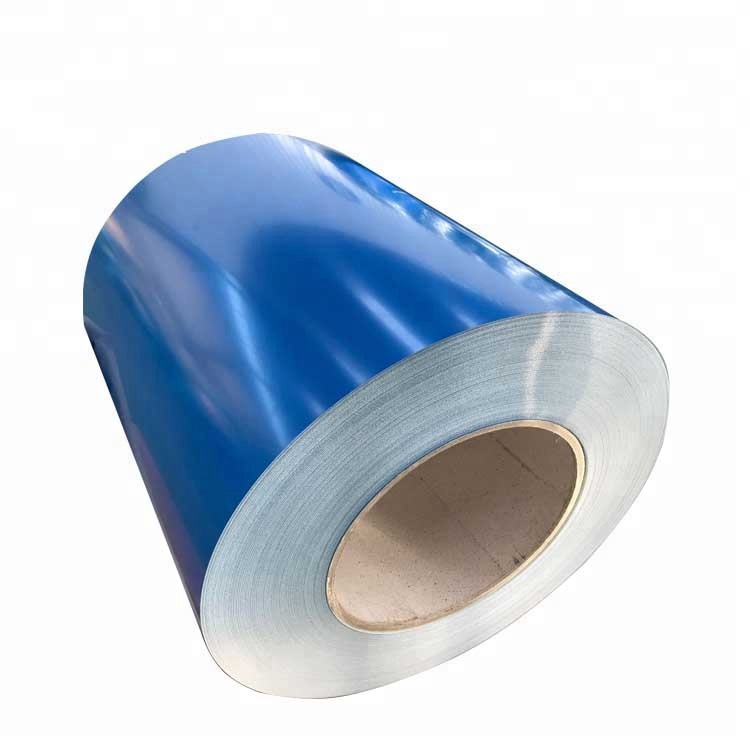

B. Poedercoating

Proces : Geregeerd door ASTM D7091 , elektrostatisch geladen thermohardende polymeren (polyester, epoxy) worden gespoten op voorbehandelde (zandstraalde) zekers en genezen in een oven (160-200 ° C). Beschermingsmechanisme : Vormt een dikke (2-4 mil), uniforme coating met uitstekende hechting en UV -weerstand. Prestatie : Ideaal voor blootgestelde zeklijnen in zonnige klimaten - tests van de European Coil Coating Association vertonen geen significante degradatie na 10 jaar UV -blootstelling. VOC-vrij, in lijn met LEED- en BREEAEAM-normen. Beperkingen : Scherpe randen of complexe geometrieën kunnen extra coating vereisen; Oppervlakte -voorbereiding is van cruciaal belang om delaminatie te voorkomen.

C. Epoxy -coatings

Proces : Tweecomponentensystemen (harshardener) toegepast via spray of borstel. Cures naar een stoere, chemische resistente film. Beschermingsmechanisme : Blokkeert blootstelling aan zuren, alkalis en oplosmiddelen - gemeenschappelijk in industriële omgevingen (bijv. Chemische planten, afvalwaterfaciliteiten). Prestatie : ASTM D3359 (hechtingstests) beoordeelt epoxycoatings als "uitstekend" voor industriële omgevingen. Een topjas (bijv. Polyurethaan) is vereist voor UV -weerstand. Beperkingen : Kan krijt of geel na verloop van tijd zonder een topcoat; Niet aanbevolen voor gebruik buitenshuis zonder extra bescherming.

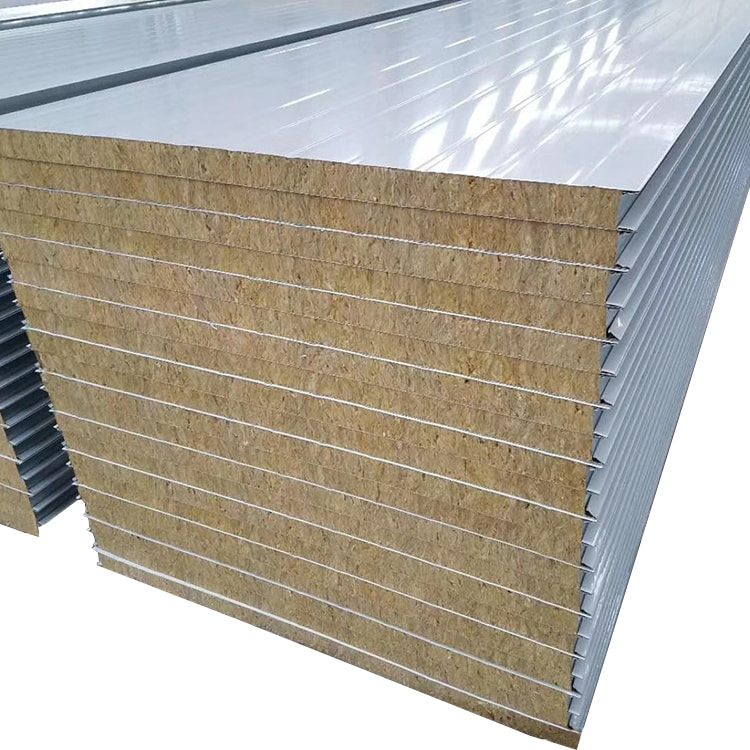

D. Duplex coating (combinatie)

Voor extreme omgevingen (bijv. Industriële zones uit de kust), duplexcoating —Cwaring HDG met een poeder- of epoxy -topcoat - biedt superieure bescherming. De zinklaag biedt opoffering, terwijl de topjas UV en chemische weerstand toevoegt. Studies tonen aan dat duplex -coatings de levensduur van de services met 50% verlengen in vergelijking met enkele coatings.

3. Corrosieremmers: chemische bescherming

Corrosieremmers zijn verbindingen die een beschermende film vormen op stalen oppervlakken, waardoor elektrochemische reacties worden geblokkeerd. Ze worden vaak gebruikt in combinatie met coatings voor verbeterde bescherming.

Typen en toepassingen:

- Organische remmers (bijvoorbeeld gebaseerd op amine): toegevoegd aan primers of koelsystemen. Effectief voor ingesloten ruimtes (bijv. Magazo -zolders) waar het vocht zich ophoopt.

- Anorganische remmers (bijv. Chromaten): eenmaal gemeenschappelijk, maar beperkt vanwege toxiciteit (ROHS, bereik).

- Testnormen : ASTM D1384 (evaluatie van de effectiviteit van remmer).

Voordelen:

- Kosteneffectief voor bestaande structuren (bijv. Touch-ups).

- Compatibel met de meeste coatings.

Beperkingen:

- Vereisen regelmatige hertoepassing (elke 1-3 jaar).

- Ineffectief in sterk vervuilde omgevingen (bijvoorbeeld blootstelling aan zware olie).

4. Kathodische bescherming (CP): elektrochemische verdediging

Kathodische bescherming onderdrukt corrosie door de staal purlin de kathode in een galvanische cel. Het wordt voornamelijk gebruikt voor begraven of ondergedompelde zeklins (bijv. In industriële tanks, mariene structuren).

A. Offeranodes

Proces : Zink of aluminium anodes aan de purlin bevestigen. De anode corrodeert in plaats van het staal. Normen : NACE SP0100 (ontwerprichtlijnen). Prestatie : Ideaal voor kleine structuren (bijv. Utility -polen). Anodes duren 5-10 jaar vóór vervanging.

B. Onder de indruk van de huidige CP

Proces : Gebruikt een externe stroombron (gelijkrichter) om een beschermende stroom aan de purlin te leveren. Normen : NACE SP0100 (ontwerp en onderhoud). Prestatie : Geschikt voor grote of complexe structuren (bijvoorbeeld offshore platforms). Gecontroleerd via externe sensoren (IoT) om de stroomuitgang te garanderen.

Voordelen:

- Zeer effectief voor corrosieve omgevingen (bijv. Zoutwater, zure bodems).

- Verlengt de levensduur van 20–30 jaar.

Beperkingen:

- Vereist doorlopende monitoring (anodeprestaties, huidige uitgang).

- Hogere initiële kosten dan opofferingsanodes.

5. Preventief onderhoud: levensduur verlengen

Geen enkel anti-corrosiesysteem is permanent-regerend onderhoud is van cruciaal belang voor het maximaliseren van de duurzaamheid. ISO 12944 (corrosiebescherming van staalstructuren) biedt een kader voor onderhoud op basis van de corrosiecategorie (bijv. C3 voor stedelijke gebieden, C5 voor industriële zones).

Belangrijkste praktijken:

- Inspectie : Visuele controles op coatingschade (bijv. Blaarvorming, chipping) om de 6-12 maanden. Ultrasone tests (ASTM E165) om het verlies van de wanddikte te meten.

- Touch-ups : Repareer kleine coatingschade met compatibele verven (bijv. Zinkrijke primer voor HDG).

- Schoonmaak : Verwijder puin (bladeren, stof) dat vocht vastloopt-gebruik lage druk water of een zachte borstel.

- Milieumonitoring : Installeer vochtsensoren in gesloten ruimtes (bijv. Zolsel) om vochtopbouw te detecteren.

6. Mitie van het milieu: het verminderen van blootstelling

Het beheersen van de omgeving rond zekers is een kosteneffectieve manier om de corrosie te vertragen:

- Afwatering : Installeer goten, regenpijpen en helling dakbedekking om stilstaand water te voorkomen.

- Ventilatie : Gebruik nokopeningen of ventilatieopeningen om de vochtigheid bij zolder te verminderen (doelstelling <60% relatieve vochtigheid).

- Barrières : Gebruik voor chemische planten plastic coatings of betonbehuizing om blootstelling aan corrosieve gassen te blokkeren.

- Dampbarrières : Installeer in daksystemen om de penetratie van het vocht naar zeklijnen te voorkomen.

Conclusie: geïntegreerde strategieën voor bescherming op lange termijn

Het beschermen van stalen zekers op lange termijn vereist een Op maat gemaakte, geïntegreerde aanpak —Colbining Material Selectie, coatings, remmers, kathodische bescherming en onderhoud. Elke methode heeft sterke punten en beperkingen:

- HDG : Het beste voor buitenverlies in het platteland/kustgebieden.

- Poedercoating : Ideaal voor zonnige, lage chemische omgevingen.

- Epoxy : Kritisch voor industriële omgevingen met chemische blootstelling.

- CP : Noodzakelijk voor begraven/ondergedompelde zeklins.

Door deze strategieën af te stemmen op het milieu van de Purlin (bijv. Coastal versus industrieel) en de normen van de industrie (ASTM, NACE, ISO), kunnen ingenieurs en aannemers ervoor zorgen dat stalen zuivering hun structurele integriteit tientallen jaren behoudt. Naarmate duurzaamheid een prioriteit wordt, zijn innovaties zoals op bio gebaseerde coatings en IoT-monitoringsystemen in opkomst om de duurzaamheid te verbeteren en tegelijkertijd de impact van het milieu te verminderen.